电子特气之元素化学-氟甲烷系列——(CF4)四氟化碳

发布时间:

2025-09-06

一.基本性质

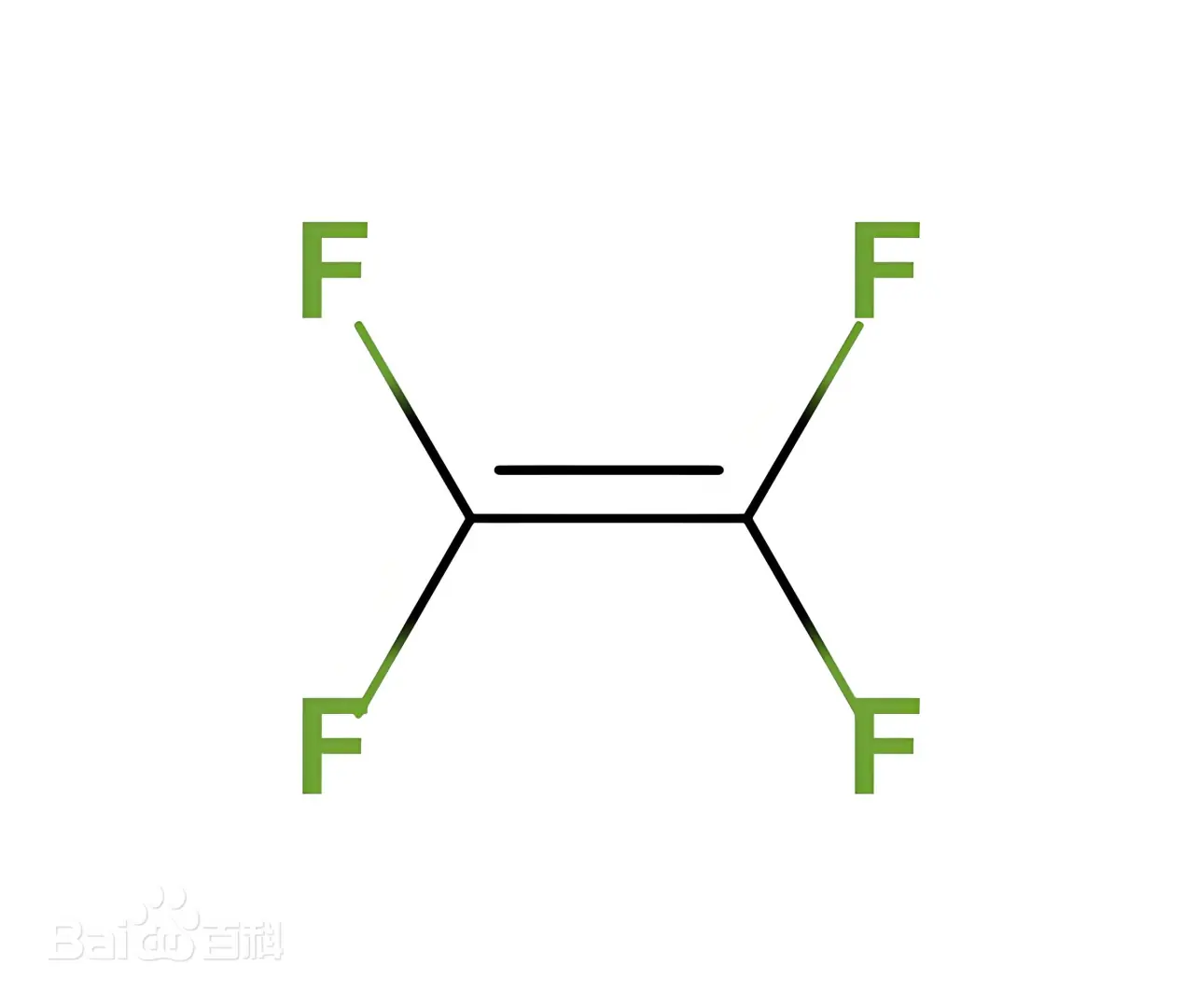

四氟化碳(化学式为CF₄)是一种无机化合物,具有以下基本性质:

(1)物理性质

外观和气味:四氟化碳是一种无色、无味、无臭的气体。它在常温常压下是稳定的,不易与其他物质发生反应。

密度:四氟化碳的密度比空气大,其相对密度约为3.2(空气=1)。这意味着它在空气中会下沉。

熔点和沸点: 熔点:-183.6℃, 沸点:-127.8℃。

溶解性:四氟化碳在水中的溶解度极低,几乎不溶于水,但可以溶于某些有机溶剂,如苯、氯仿等。

热稳定性:它具有很高的热稳定性,即使在高温下也难以分解。

(2)化学性质

惰性:四氟化碳是一种非常稳定的化合物,化学惰性很强。它在常温下几乎不与其他物质发生反应,即使在高温下也难以与大多数物质发生化学反应。

不燃性:四氟化碳是一种惰性气体,不支持燃烧,也不可燃。

氧化性:在极端条件下(如高温、强电场或等离子体环境),四氟化碳可以被分解,生成氟原子和碳原子。氟原子具有很强的氧化性,可以用于蚀刻半导体材料(如硅)。

温室气体:四氟化碳是一种强温室气体,其全球变暖潜能值(GWP)非常高,约为二氧化碳的6500倍(100年时间尺度)。因此,它的排放对环境有显著的温室效应。

二.生产方法

在电解制氟气后,通过碳氟直接合成四氟化碳,是一种较为常见的生产工艺。以下为你详细介绍:

(1) 基本原理

以高纯度的碳材料(如石墨、活性炭等)与电解法制得的氟气作为原料。氟气具有极强的氧化性,在一定条件下,能与碳发生剧烈反应,碳的四个价电子与氟原子结合,从而生成四氟化碳。

(2)原料要求

碳材料:需具备高纯度,杂质含量应极低,以避免杂质与氟气发生副反应,影响四氟化碳产品纯度。例如,石墨原料的纯度通常要求达到 99% 以上。同时,为增大反应接触面积,碳材料常加工成特定形状,如粉末状或多孔结构,以提高反应速率。

氟气:由电解法制得的氟气,同样要求高纯度,一般纯度需达到 99.5% 以上。若氟气中含有的水分、氧气等杂质,不仅会降低四氟化碳的产率,还可能引发安全问题,如水分与氟气反应生成具有腐蚀性的氢氟酸,腐蚀设备。

(3) 反应设备

反应器材质:由于氟气和四氟化碳在高温下具有强腐蚀性,反应器需选用能抵抗腐蚀的材料,如蒙乃尔合金(一种镍 - 铜合金)、因科镍合金(镍 - 铬 - 铁合金)等。这些合金材料在高温、强腐蚀环境下,仍能保持良好的化学稳定性和机械性能。

结构设计:反应器设计需考虑反应热的移除和原料的均匀分布。通常采用夹套式结构,通过在夹套中通入冷却介质(如低温的冷冻盐水),及时带走反应产生的大量热量,防止局部过热。同时,配备气体分布器,使氟气均匀地与碳材料接触,确保反应充分进行。

(4)反应条件

温度:反应温度一般控制在 300 - 500℃ 。温度过低,反应速率缓慢,生产效率低;温度过高,会导致副反应增加,如生成六氟乙烷、八氟丙烷等副产物。

压力:反应压力通常维持在常压至 0.5MPa 。适当增加压力可提高氟气的浓度,加快反应速率,但过高压力对设备要求更高,增加安全风险和设备成本。

接触时间:控制碳材料与氟气的接触时间,确保反应充分进行。接触时间过短,碳材料无法完全反应,导致原料浪费;接触时间过长,不仅会增加副反应发生的可能性,还会降低生产效率。这通常通过调整气体流速和反应器内碳材料的填充量来控制。

(5)工艺流程

氟气制备:首先通过电解熔融的氟氢化钾和氟化氢的混合物来制取氟气。在电解槽中,阳极发生反应,阴极发生反应。生成的氟气经净化、干燥处理,去除其中的水分、氟化氢等杂质。

碳氟合成:净化后的氟气与处理好的碳材料在反应器中进行反应。反应生成的气体混合物(主要包含四氟化碳、未反应的氟气及少量副产物)从反应器顶部排出。

产物分离与提纯:反应后的混合气体先进入冷却装置,将温度降低使四氟化碳部分液化。然后通过一系列分离工艺,如精馏,利用各组分沸点的差异,将四氟化碳与未反应的氟气、副产物等分离,得到高纯度的四氟化碳产品。未反应的氟气可循环回反应器继续参与反应,提高原料利用率。

三.高纯气体应用

四氟化碳(CF₄)在半导体芯片制造中具有重要的应用价值,主要体现在以下几个方面:

(1).等离子体刻蚀(Plasma Etching)

四氟化碳是半导体制造中最常用的等离子体刻蚀气体之一,尤其适用于对硅(Si)、二氧化硅(SiO₂)、氮化硅(Si₃N₄)、磷硅玻璃(PSG)和钨(W)等薄膜材料的刻蚀。

作用机制

在等离子体环境中,四氟化碳被电离,生成高活性的氟自由基(F·)。

氟自由基与半导体材料表面的原子或分子发生化学反应,形成挥发性的氟化物,从而实现材料的去除。

例如,刻蚀二氧化硅时,反应生成的副产物主要是气态的SiF₄,可被真空系统抽走。

优势

高选择性:四氟化碳在刻蚀过程中对不同材料的选择性较高,能够精确地去除目标材料,而不对其他材料造成过多损伤。

良好的表面质量:刻蚀后的表面较为平整,有助于后续的工艺步骤。

可调控性:通过调整等离子体的功率、气体流量和压力等参数,可以精确控制刻蚀速率和深度。

(2).光刻胶去除(Photoresist Stripping)

在半导体制造中,光刻胶的去除是一个关键步骤。四氟化碳常与其他气体(如氧气)配合使用,用于去除离子注入或高能离子注入后硬化光刻胶的残留。

作用机制

四氟化碳在等离子体中解离生成的氟自由基与光刻胶中的氢原子发生化学反应,生成挥发性的氟化氢(HF)。

这种反应促进了氧气与光刻胶中有机物的进一步氧化,生成气态产物,最终被真空系统抽出。

优势

高效去除:能够有效去除难以去除的硬化光刻胶,提高去胶效率。

表面清洁:去除光刻胶后,半导体表面干净无残留,有助于提高芯片的良率。

3.表面清洗(Surface Cleaning)

四氟化碳还被用于半导体表面的清洗工艺,去除表面的杂质、氧化物和其他污染物。

作用机制

利用其高活性的氟自由基与表面杂质发生化学反应,生成挥发性产物,从而实现表面的清洁。

优势

无残留:清洗后表面无残留物,且不会对半导体材料造成腐蚀。

高洁净度:能够深入清洗表面的微小缝隙和高深比结构。

(4).氮化硅薄膜的形貌改善

在某些半导体工艺中,四氟化碳与氧气的混合等离子体被用于改善氮化硅薄膜的形貌。通过调整刻蚀条件,可以控制氮化硅的刻蚀角度和表面形貌。

上一条: